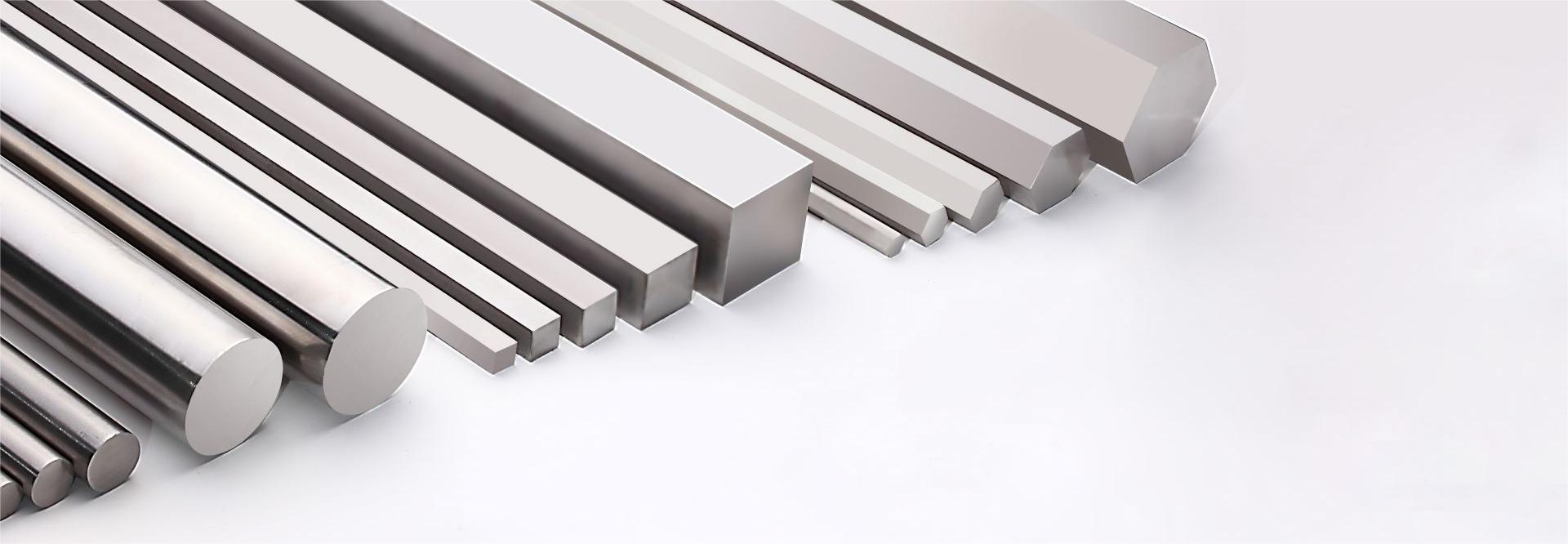

Comparación de ventajas y desventajas del acero 1045.

2024-06-20 10:08El acero 1045 es un acero estructural al carbono de alta calidad, baja dureza y fácil de cortar. Se suele utilizar en moldes como plantillas, pasadores, pilares guía, etc., pero requiere tratamiento térmico.

El acero 1045 es un acero estructural de medio carbono con buen rendimiento de procesamiento en frío y en caliente, buenas propiedades mecánicas, bajo precio y amplia variedad de fuentes, por lo que se utiliza ampliamente. Su mayor debilidad es su baja templabilidad y no es adecuado para piezas de trabajo con grandes dimensiones de sección transversal y altos requisitos.

La temperatura de enfriamiento del acero 1045 es A3 (30-50) ℃ y, en la operación práctica, generalmente se toma el límite superior. Una temperatura de enfriamiento más alta puede acelerar la velocidad de calentamiento de la pieza de trabajo, reducir la oxidación de la superficie y mejorar la eficiencia del trabajo. Para homogeneizar la austenita de la pieza se requiere un tiempo de aislamiento suficiente. Si la carga real del horno es grande, es necesario extender el tiempo de aislamiento de manera adecuada. De lo contrario, es posible que la dureza sea insuficiente debido a un calentamiento desigual. Sin embargo, si el tiempo de aislamiento es demasiado largo, también puede provocar los inconvenientes de los granos gruesos y la descarburación por oxidación severa, lo que afecta la calidad del enfriamiento. Creemos que si la carga del horno excede los requisitos de los documentos del proceso, el tiempo de calentamiento y aislamiento debe ampliarse en 1/5.

Debido a la baja templabilidad del acero 1045, se debe utilizar una solución salina al 10% con una alta velocidad de enfriamiento. Después de sumergir la pieza de trabajo en agua, se debe templar por completo, pero no enfriar por completo. Si la pieza de trabajo se enfría completamente en agua salada, puede agrietarse. Esto se debe a que cuando la pieza de trabajo se enfría a alrededor del 180 ℃, la austenita se transforma rápidamente en martensita, provocando una tensión estructural excesiva. Por lo tanto, cuando la pieza de trabajo templada se enfría rápidamente a este rango de temperatura, se debe adoptar un método de enfriamiento lento. Debido a la dificultad para controlar la temperatura de salida, es necesario operar en base a la experiencia. Cuando la pieza de trabajo en el agua deja de temblar, se puede enfriar con aire (si es posible, es mejor enfriar con aceite). Además, la pieza de trabajo debe moverse en lugar de estar estática al entrar al agua, y se deben realizar movimientos regulares de acuerdo con la forma geométrica de la pieza de trabajo. La combinación de un medio de enfriamiento estacionario y una pieza de trabajo estacionaria da como resultado una dureza y una tensión desiguales, lo que lleva a una deformación significativa e incluso al agrietamiento de la pieza de trabajo.

La dureza de las piezas de acero 1045 templadas y revenidas debe alcanzar HRC56 ~ 59, y la posibilidad de una sección transversal grande es menor, pero no puede ser inferior a HRC48. De lo contrario, indica que la pieza de trabajo no se ha templado completamente y puede haber martensita o incluso estructura de ferrita en la estructura. Esta estructura todavía se retiene en la matriz mediante el templado, que no puede lograr el propósito de enfriar y revenir.

El templado a alta temperatura del acero 1045 después del templado generalmente requiere una temperatura de calentamiento de 560-600 ℃ y un requisito de dureza de HRC22-34. Debido a que el propósito del templado es obtener propiedades mecánicas integrales, el rango de dureza es relativamente amplio. Pero si el dibujo tiene requisitos de dureza, la temperatura de templado debe ajustarse de acuerdo con los requisitos del dibujo para garantizar la dureza. Algunas partes del eje requieren alta resistencia y dureza; Algunos engranajes y piezas de eje con chaveteros requieren requisitos de dureza más bajos debido al procesamiento de fresado e inserción después del templado y revenido. En cuanto al tiempo de aislamiento templado, depende de los requisitos de dureza y del tamaño de la pieza de trabajo. Creemos que la dureza después del templado depende de la temperatura de templado y tiene poco que ver con el tiempo de templado, pero hay que penetrarla hacia atrás. Generalmente, el tiempo de aislamiento y templado de la pieza de trabajo es siempre superior a una hora.