Clasificación de los procesos de cromado de barras cromadas por finalidad

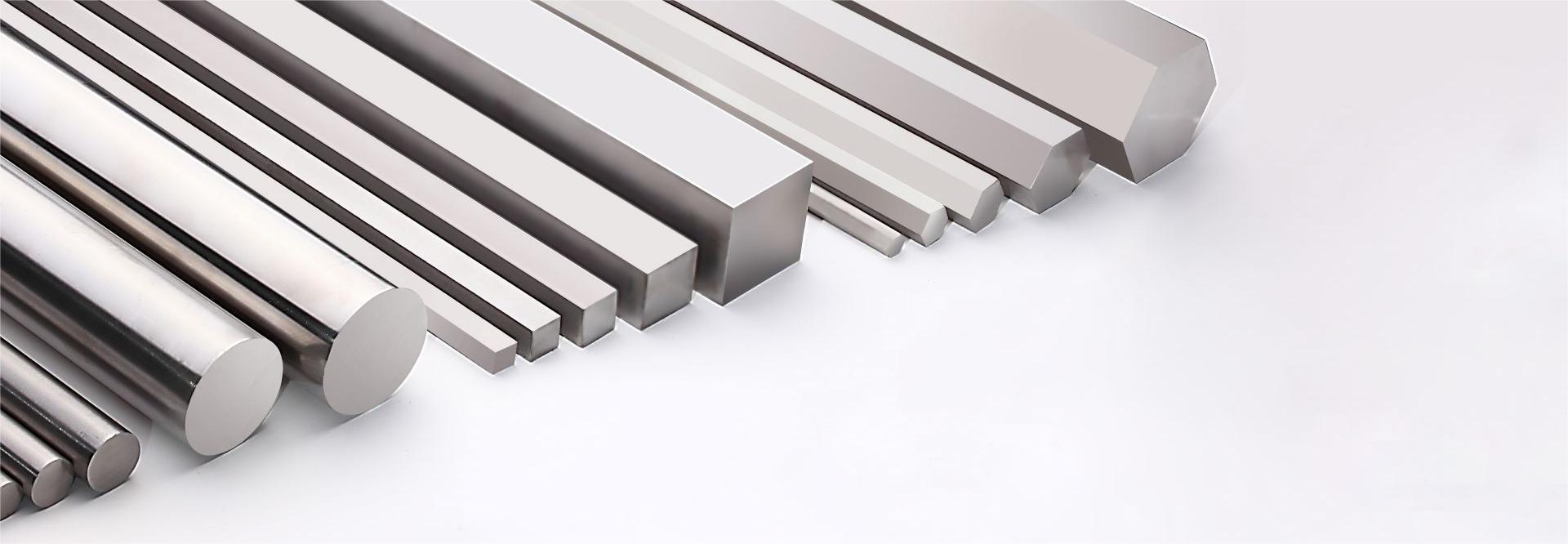

2024-01-24 15:55La aplicación del proceso de cromado es muy extensa y la varilla cromada es una de ellas. Se refiere a una capa de elemento de cromo con una dureza de 50-60 formada mediante galvanoplastia sobre la superficie de un soporte de acero plateado. Entonces, ¿cuáles son los procesos de cromado de varillas cromadas clasificados por finalidad?

① Cromado decorativo protector

El cromado decorativo protector, comúnmente conocido como cromo decorativo, tiene una capa delgada que es brillante y hermosa, y generalmente se usa como un recubrimiento multicapa.

La capa más externa de galvanoplastia debe recubrirse con una capa intermedia suficientemente gruesa sobre un sustrato de zinc o acero para lograr fines protectores, y luego recubrirse con 0,25-0,5 sobre una capa intermedia brillante μ Capa delgada de cromo de m.

② Cromado duro (cromo resistente al desgaste, varilla cromada es este proceso)

El recubrimiento tiene una dureza y resistencia al desgaste extremadamente altas, lo que puede prolongar la vida útil de las piezas de trabajo, como herramientas de corte y trefilado.

También se pueden utilizar diversos materiales, como moldes y moldes de compresión, cojinetes, ejes, calibres, engranajes, etc., para reparar las tolerancias dimensionales de las piezas desgastadas.

El espesor del cromado duro es generalmente de 5 a 50 µm. También se puede determinar según sea necesario, algunos hasta 200-800 μ M.

El cromado duro sobre piezas de acero no requiere un recubrimiento intermedio. Si existen requisitos especiales de resistencia a la corrosión, también se pueden utilizar diferentes recubrimientos intermedios.

③ Recubrimiento de cromo blanco como la leche

La capa de cromado es de color blanco lechoso, con poco brillo, buena tenacidad, baja porosidad y color suave. Su dureza es menor que la del cromo duro y el cromo decorativo, pero tiene una alta resistencia a la corrosión, por lo que se usa comúnmente en herramientas de medición y paneles de instrumentos. Para mejorar su dureza, se puede revestir una capa adicional de cromo duro sobre la superficie del revestimiento blanco lechoso, conocido como cromado de doble capa, que combina las características de la capa de cromado blanco lechoso y la capa de cromado duro. Se utiliza comúnmente para recubrir piezas que requieren tanto resistencia al desgaste como a la corrosión.

④ Recubrimiento de cromo poroso (cromo poroso)

Utiliza la característica de grietas finas en la capa de cromo y, después del recubrimiento con cromo duro, se lleva a cabo un tratamiento de aflojamiento de poros mecánico, químico o electroquímico para profundizar y ampliar aún más la red de grietas. La superficie de la capa de cromo está cubierta con ranuras anchas, que no solo tienen las características del cromo resistente al desgaste, sino que también almacenan eficazmente los medios lubricantes, evitan el funcionamiento sin lubricación y mejoran la fricción y la resistencia al desgaste de la superficie de la pieza de trabajo. Comúnmente utilizado para recubrir la superficie de piezas de fricción deslizantes bajo alta presión, como la cámara interior de cilindros de motores de combustión interna, anillos de pistón, etc.